E-mail: gypsum@meta.ua |

Комплекс оборудования (линия) производства гипсового порошка с производительностью 100т готового сырья в сутки |

Заводская цена в КНР-от 250тыс.$, в России -от 800тыс.$ при равной производительности - 100т/сутки |

|

Гипсовый камень доставляют обычно с карьеров в кусках размером от 300 до 500 мм, дробят в щековых и молотковых дробилках, а затем размалывают с одновременной сушкой в шахтных мельницах. Идеальным сочетанием является то обстоятельство, когда у владельца гипсового карьера (месторождения), кроме линии изготовления гипсового порошка есть еще и линия производства гипсокартонных листов. В этом случае такой предприниматель находится практически вне конкуренции. Даже в сравнении с мощными производителями ГКЛ ("Кнауф", "Лафарж"). |

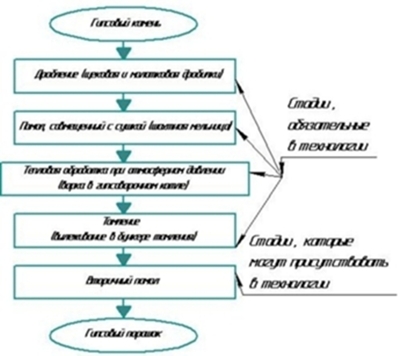

Полная технологическая схема производства строительного гипса в гипсоварочных котлах представлена на изображении ниже  Строительный гипс получают с применением варочных котлов, вращающихся печей и установок совмещенного помола и обжига. Наиболее распространено производство строительного гипса с применением варочных котлов. Основные параметры и характеристики установки с одним котлом гипсоварочным Тонкомолотый гипс поступает для тепловой обработки в гипсоварочный котел. Широко распространено производство гипса в варочных котлах периодического действия большой емкости (12 — 15 м3). Гипсоварочный котел представляет собой цилиндр с вогнутым внутрь сферическим днищем, изготовленный из жароупорной стали и обмурованный кирпичной кладкой. Под котлом расположена топка, сводом которой служит днище котла. Внутри котла попарно друг над другом расположены четыре жаровые металлические трубы. Продукты сгорания топлива омывают днище котла, затем, проходя по кольцевым каналам, обогревают его боковые стенки. Далее газы попадают в жаровые трубы,  |

Продолжительность дегидратации гипсового камня в гипсоварочных котлах зависит от емкости котла, тонкости измельчения сырья и т.д. В среднем она колеблется от 50 мин до 2,5 ч. В первый период температура материала поднимается примерно до 120'С, а затем, несмотря на поступление теплоты, температура материала длительное время остается постоянной. Это соответствует периоду выделения из гипса кристаллизационной воды и превращения ее в пар — наблюдается бурное кипение материала, что требует значительных затрат теплоты. Постепенное повышение температуры в конце варки свидетельствует о том, что в массе порошка становится все меньше частиц двуводного гипса, и теплота начинает расходоваться не только на дегидратацию, но и на нагрев материала. Превышение температуры 120'С недопустимо, так как в этом случае начинают изменяться свойства гипсового вяжущего за счет развития процесса дегидратации, и это может привести к второму кипению. |